導入事例

- 環境・衛生・安全(EH&S)活動を徹底、

フォークリフト災害ゼロに新たな選択肢 - ローム・アンド・ハース・ジャパン株式会社 相馬工場(ダウ・ケミカルグループ) 様

イオン交換樹脂で世界No.1

ダウ・ケミカルグループのローム・アンド・ハース・ジャパン、米国ミシガン州ミッドランドに本社を置き、世界各地で基礎化学品から高機能化学品、電子材料、農業科学品およびサービスの開発、生産、販売を行っている。

さまざまな国籍を持つ従業員の数は5万人を超え、売上の70%近くが北米以外の地域からという真のグローバル企業である。

中でも相馬工場は、世界最新鋭の製造設備を誇るイオン交換樹脂の主力工場で、1993年に操業開始した。

「イオン交換樹脂の利用分野は極めて幅広いのですが」と相馬工場の立谷重巳工場長は説明する。

「付加価値が高く製造も難しい製品だけに、国内でもこれを作れるメーカーはごくわずか。当工場は世界でも厳しい品質管理を行い評価されています」同社は「人類の進歩のための、解決策(Solutions for Human Progress)」を掲げ、従業員と周辺地域の安全を最優先事項に、従業員は毎年繰り返し環境・健康・安全研修と訓練を受け、業務の継続的改善を励行している。

相馬工場では、(1)ケガ・病気、(2)化学薬品の漏洩、(3)プロセスセーフティ(製造工程の安全)という3つの安全指標を掲げる。何かあれば24時間以内にレポートを提出し、世界各国でリスクを共有するのがルールだ。

「危険要因をなくすことが一番」「人の振舞い・考え方から事故は起きる」との視点から、同社EH&S(環境・衛生・安全)部門が中心になって進めているのが、BBP(Behavior Based Performance)活動だ。15項目のチェックリストを準備して全従業員が1人あたり最低週1回・年間60回、工場内の見回りチェックを実施。事務所や品質管理の担当者も、派遣社員も現場に入る全員参加の安全活動で、この個人別活動とチーム活動による安全観察で、(1)~(3)の〈トリプルゼロ〉を継続中だ。

このBBPチェックリストには、フォークリフトに起因する危険性事項も含まれている。

フォークリフト用ドライブレコーダーで危険が見えてくる

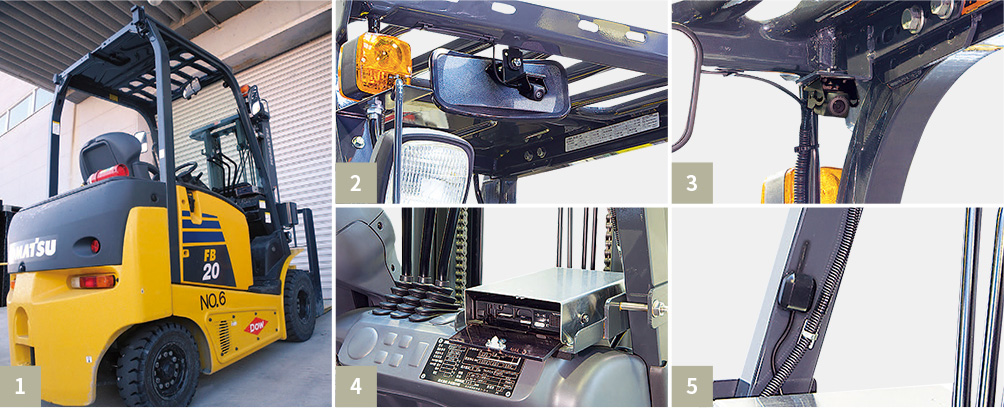

(1)ドライブレコーダーを装着した相馬工場のフォークリフト (2)前方カメラ (3)後方カメラ (4)ドライブレコーダー本体 (5)GPS

物流現場の安全対策でも重要なのは、重い荷を運んで自在に走り回るフォークリフト。至便なだけに常に危険もつきまとう。実際、平成26年度の労働災害統計(厚生労働省)によると,フォークリフトに係る労災は年間1,700件以上,過去5年間の死亡者は150人に達しようとしている。全産業で死亡者が徐々に減っている中、フォークリフト事故の死亡者は逆に増えているのだ。それなのにトラックと違い、構内用リフトの安全対策は一般に軽視されてきた感がある。

「ヒヤリハットやファーストエイド(軽微な赤チン災害)も把握し、事故のあらゆる要因をなくすのが当工場の基本方針。最近は生産量が増え建屋内が手狭になってきたので、特に今年はフォークリフトの安全をテーマに掲げています」と、プロダクションコーディネーターの清水勇彦氏は言う。「ところが、フォークリフトのヒヤリハットやニアミスが発生しても、報告がなかなか現場から上がらず、対応が遅れがちでした」第一報は24時間以内に全世界でリス ク共有しなければならないが、対応が遅れる……「この課題を解決してくれたのが、ツールマートのフォークリフト用ドライブレコーダーでした。実際にヒヤリハットやニアミスは減り、非常に好評です。さらに、今まで“気付いてかった危険”も見えてきました」ツールマートのフォークリフト用ドライブレコーダーは、前方・後方カメラとGPS、音声マイクを共に設置し、広範囲の鮮明画像を約75時間まで常時記録。同時に衝撃(G)センサーにより急発進・急停止・急旋回,振動などで発生した衝撃もあわせて記録する仕組み。解析ソフトにより危険予知、事故原因や危険箇所の特定、社内教育への活用などができる(写真(1)~(5)、下図)。

ドライブレコーダーは、工場内にある“気付かれない段差”も検知し丁寧にデータ取得していた。“段差”があるとフォークリフトの荷役走行時に荷崩れし、物損につながりかねない。相馬工場では解析で改めて危険箇所を特定できたので、順次修復工事を進めている。

また構内は法令に従い制限速度を設けているが、さらに録画映像などで危険走行をしていないか確認し対策を講じている。シートベルト装着や後方確認など守るべき基本動作の励行指導も、より具体的に個人別にできるので、安全運転が徹底されるようになった。 「通路の狭いコンテナ置き場においても、危険箇所が特定でき、通路幅を改善すると同時に、現場からの報告も上がるようになりました。映像や音声も鮮明なので動画変換してしっかりミーティングで活用しています」と清水氏は満足げだ。

ツールマートのフォークリフト用ドライブレコーダーは現在、相馬工場の7台のフォークリフトのうちリーチ式1、カウンタバランス式2の3台に装着。EH&S部門が週1回分析し、月1回の安全衛生会議や安全デーで結果を共有・活用している。

立谷工場長は、「安全にこれでいい、ということはなく、災害はゼロでなければなりません。ゼロであたりまえという考えです。その意味でフォークリフト用安全機器の新しい選択肢ができたことはとても有難い。今後も様々な情報収集を続けて危険要因の排除、災害ゼロの継続に努めていきます」と展望している。